Karlsruhe Institut für Technologie: Pilotanlage produziert Beton klimaneutral

Holz oder andere alternative Baumaterialien werden den als stabil und langlebig gerühmten Beton wahrscheinlich nie vollständig ersetzen können. Die genannten Vorteile bergen aber einen großen Nachteil in sich: Die Betonherstellung ist für sechs bis neun Prozent der vom Menschen verursachten CO2-Emissionen verantwortlich.

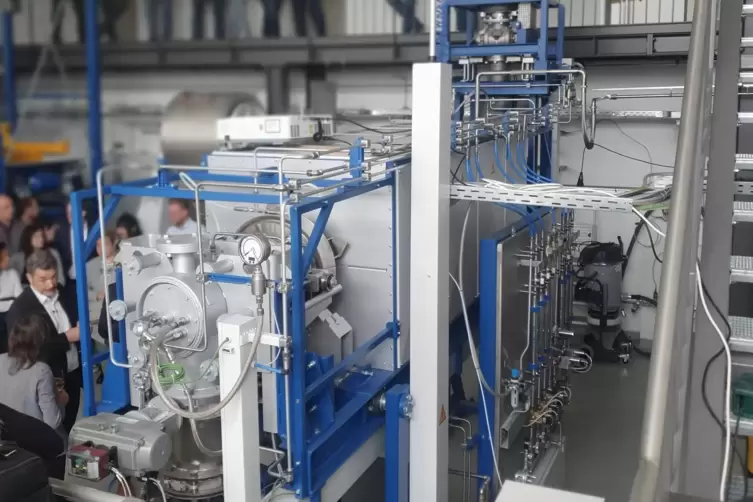

„Ausschlaggebend dafür ist vor allem die Herstellung des Vorprodukts Zement“, erklärte Peter Stemmermann vom Institut für Technische Chemie (ITC) des KIT bei der Präsentation einer Pilotanlage zur Betonproduktion. Die Anlage entwickelte das Institut in rund drei Jahren, das Land Baden-Württemberg förderte das Projekt.

Mit dieser Anlage soll es möglich sein, klimaneutralen Kreislaufbeton herzustellen, also Beton, der bereits verbaut war und nun mangels Alternativen als Bauschutt auf Mülldeponien landen oder im Straßenbau als Untergrund eingesetzt werden soll. Die Anlage recycelt also sogenannten Abrissbeton.

Traditionell wird für die Zementherstellung zerkleinerter beziehungsweise gemahlener Kalkstein mit Ton, Sand und Eisenerz vermengt und im Drehrohrofen bei bis zu 1450 Grad Celsius zu Klinker gebrannt. Klinker heißt das Produkt, weil es äußerlich hochgebrannten Ziegeln ähnelt. Im nächsten Schritt wird es dann zum fertigen Zement vermahlen.

Endprodukt Belit-Zementklinker

Und wie funktioniert das in der Pilotanlage? Zunächst kann die Anlage zur Herstellung des Zementklinkers besonders feinkörnige Betonabfälle verwenden, informierte das KIT. Und damit also Abfallprodukte, die bislang eher beim Bauschutt landeten.

Bei einem Produktionsvorgang erzeuge die Anlage rund 100 Kilogramm Zementklinker, erläuterte der Leiter des Instituts, Dieter Zapf. Diese Menge reiche aus, um die Praxistauglichkeit des Werkstoff zu überprüfen. Ziel sei es aber, nach der Erprobungsphase weitaus größere Anlagen für größere Mengen Zementklinker zu konzipieren. Allerdings sei das Endprodukt sogenannter Belit-Zementklinker, das heißt, das Produkt ist mit geringen Mengen des im Ausgangsstoff Betonabfall angereicherten Aluminium-, Eisen- und Magnesiumoxids sowie mit Alkalien verunreinigt.

Plus: geringe Energiezufuhr

Im Produktionsprozess zur Herstellung des Belit-Zementklinkers arbeite die Anlage bei niedrigeren Temperaturen als in herkömmlichen Verfahren, berichtete Peter Stemmermann. Genutzt werde eine vollelektrische Brenntechnik, die bereits für den Betrieb mit regenerativen Energien ausgelegt sei. Zudem komme eine Kohlendioxidatmosphäre zum Einsatz. Diese wiederum reduziere den Energiebedarf des Verfahrens deutlich.

Bei normalen Anlagen die mit 1000 Grad Temperatur starten und bis zu 1400 Grad erreichen, beginne der Schmelzprozess des Betonabfalls bei rund 1200 Grad. In der Pilotanlage, die mit Raumtemperatur starte, beginne der Schmelzprozess bereits bei 600 Grad und die Höchsttemperatur betrage 1000 Grad, erklärte Stemmermann weiter. Damit sinke der Energieeinsatz im Vergleich zu konventionellen Verfahren um 40 Prozent.

Produkt „sehr hochwertig“

„Unvermeidbare CO2-Emissionen aus der Kalksteinreaktion im Brennofen werden aufgefangen und in einem zweiten Verfahrensschritt im Kreislaufbeton gebunden“, erläuterte Stemmermann. Jedoch werde dieser zweite Verfahrensschritt erst in einer zukünftigen Ausbaustufe der Pilotanlage ergänzt.

Klimaneutral werde der Kreislaufbeton aus dem KIT insbesondere durch die direkte Kopplung der Klinkerherstellung mit der Produktion der Gesteinskörnung, so Stemmermann. Die Gesteinskörnung, das grobkörnige Füllmaterial, auch Zuschlag genannt, das dem Zement zur Betonherstellung beigefügt wird, bestimmt wesentlich die Eigenschaften des Werkstoffs Betons.

Das CO2 aus der Klinkerproduktion werde also zur Härtung grobkörniger Betonabfälle, also der Gesteinskörnung eingesetzt, der Schadstoff CO2 könne so im Werkstoff gebunden werden, erläuterte Stemmermann. Da die Wärme, die im Produktionsprozess entstehe, wieder eingesetzt werden könne, sei auch dieser Verfahrensschritt in einem Druckbehälter besonders energieeffizient.

Aber vor allem: „Das entstandene Produkt ist sehr hochwertig“, betonte Peter Stemmermann.